Flujo de procesamiento del revestimiento de resina

El rendimiento y dosificación del líquido de acabado de resina, las condiciones tecnológicas de cada proceso y el rendimiento de los equipos juegan un papel absoluto en la calidad del entretela de resina.

1. Líquido de acabado de resina por inmersión y laminado

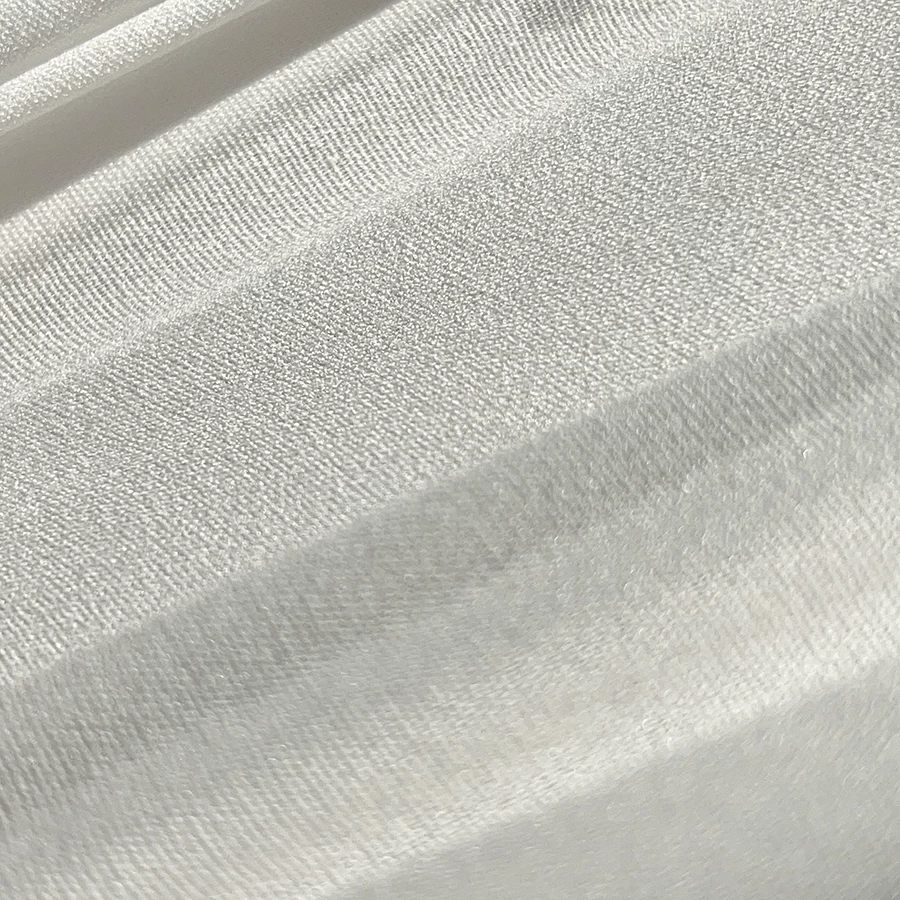

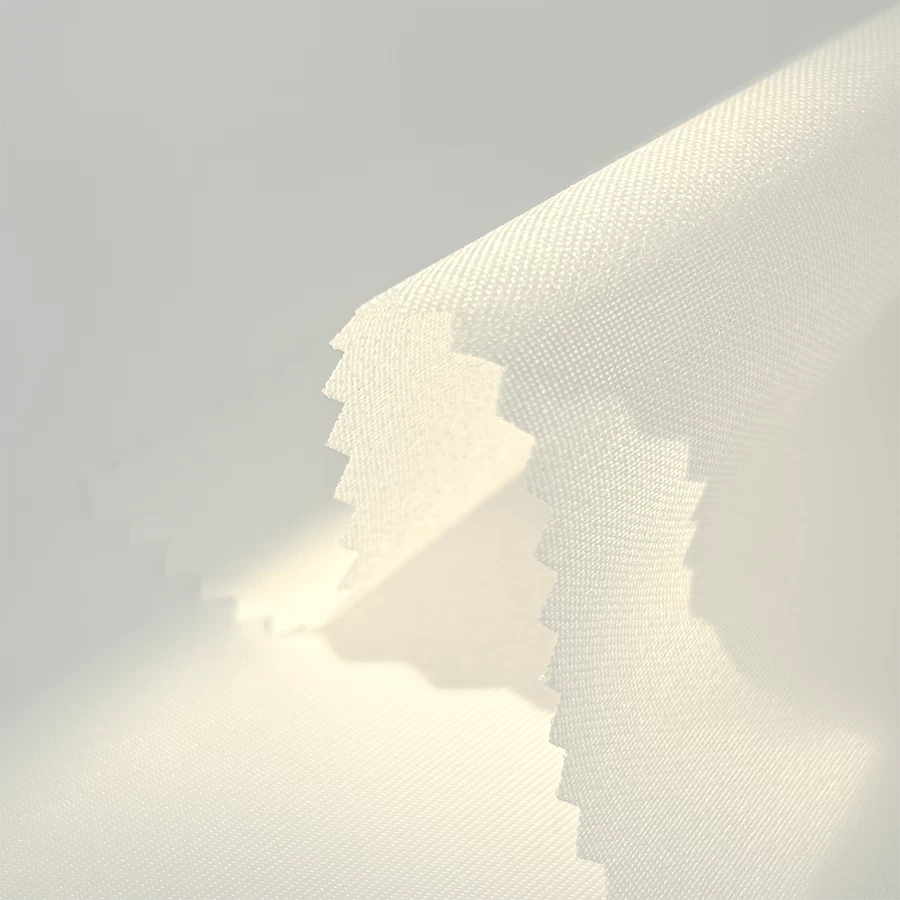

El líquido de acabado de resina para laminación por inmersión consiste principalmente en agente de acabado de resina, líquido endurecedor, catalizador, suavizante, etc., la cantidad de diversos aditivos se decide según el rendimiento de la entretela, el uso y la sensación. En la actualidad, los agentes de acabado de resina comúnmente utilizados incluyen principalmente las dos categorías siguientes.

(1) acetato de polivinilo, sistema de poliacrilato de emulsión de resina sintética, alcohol polivinílico, poliacrilamida y urea, un formaldehído, resina de melamina-formaldehído, es algodón puro y parte de telas entretelas mezcladas de poliéster y algodón, como Microsoft, moderadas y rígidas y otras diferentes. sensación del agente de acabado de resina.

(2) La resina de urea-formaldehído, la resina de melamina-formaldehído y otras resinas modificadas condensadas se pueden obtener con una sensación rígida al tacto. Generalmente se combina con otros aditivos para ajustar la sensación al tacto y se utiliza para producir entretelas de resina rígida para mezclas de poliéster/algodón y fibras químicas puras como telas de respaldo.

Para fortalecer la inmersión y el laminado de resina, generalmente se requieren dos inmersión y laminado, lo que favorece la penetración del agente de acabado de resina en el tejido de fibra. La proporción de la cantidad restante después del segundo laminado por inmersión debe controlarse en aproximadamente el 100%.

2. Presecado

El presecado es el proceso principal del revestimiento de resina; el efecto de la calidad del revestimiento de resina tiene un mayor impacto en la calidad.

El líquido de acabado de resina que todavía existe en la superficie de la tela se hornea previamente, el agua del líquido de acabado se evapora y el agente de acabado se difunde dentro y entre las fibras. Las condiciones previas al horneado sin duda afectarán la distribución del agente de acabado de resina en la tela.

El secado previo debe realizarse mediante secado con aire caliente y la temperatura de secado previo debe controlarse por debajo de 120 ℃.

3. Estiramiento

Después del presecado, el ancho de la tela se encoge más y es necesario estirarlo para estabilizar el ancho de la tela entretela. Para lograr el índice de tamaño de lavado especificado, se debe minimizar la tensión cuando se estira y se debe aumentar la sobrealimentación si es necesario. Equipo de rama de uso común para rama de hierro de tela de aire caliente, trate de no usar la rama de placa de aguja.

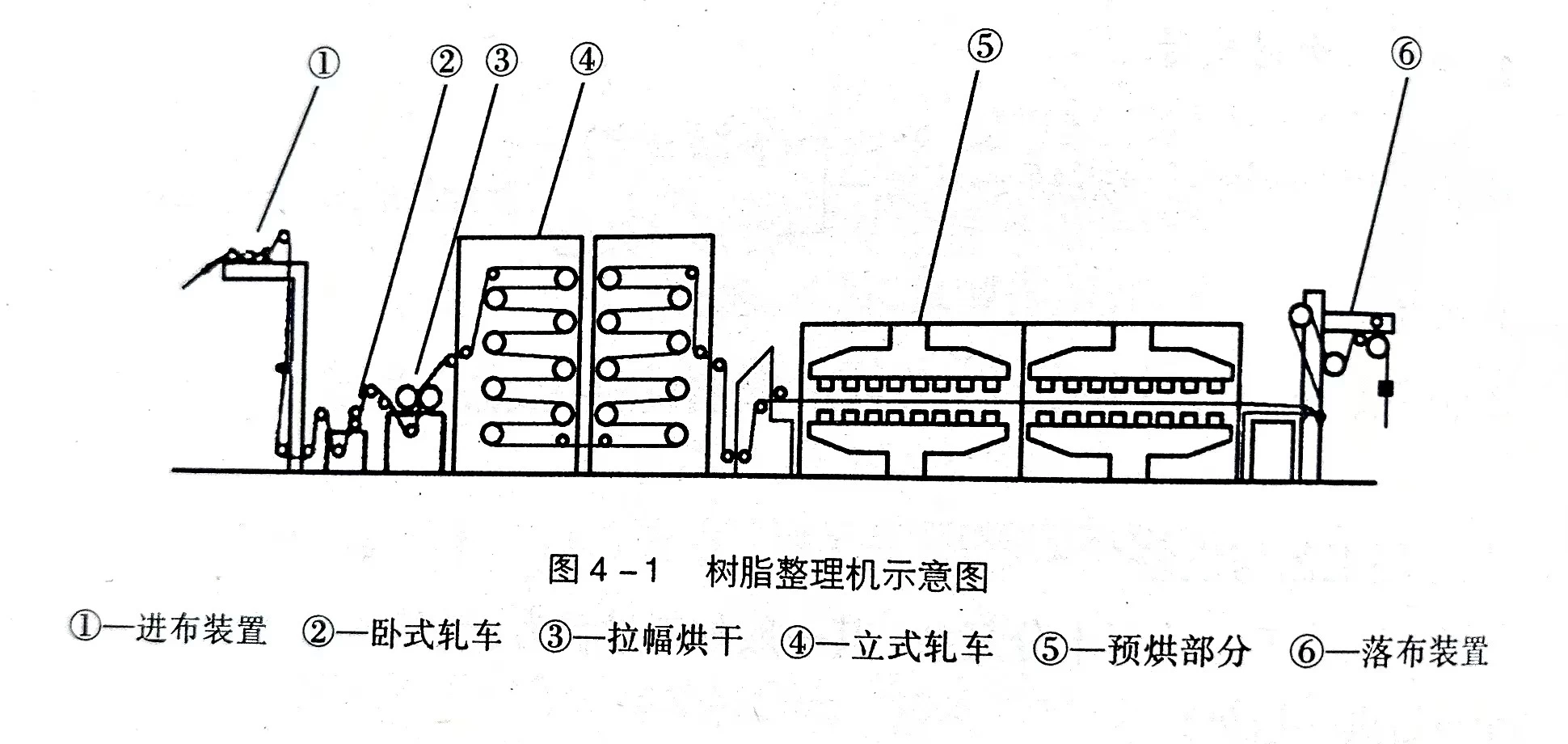

Por lo general, equipos de laminado por inmersión, presecado y colocación de stent para la máquina secadora de laminado por inmersión de resina tipo hierro para tela (Figura 4-1).

4. Hornear

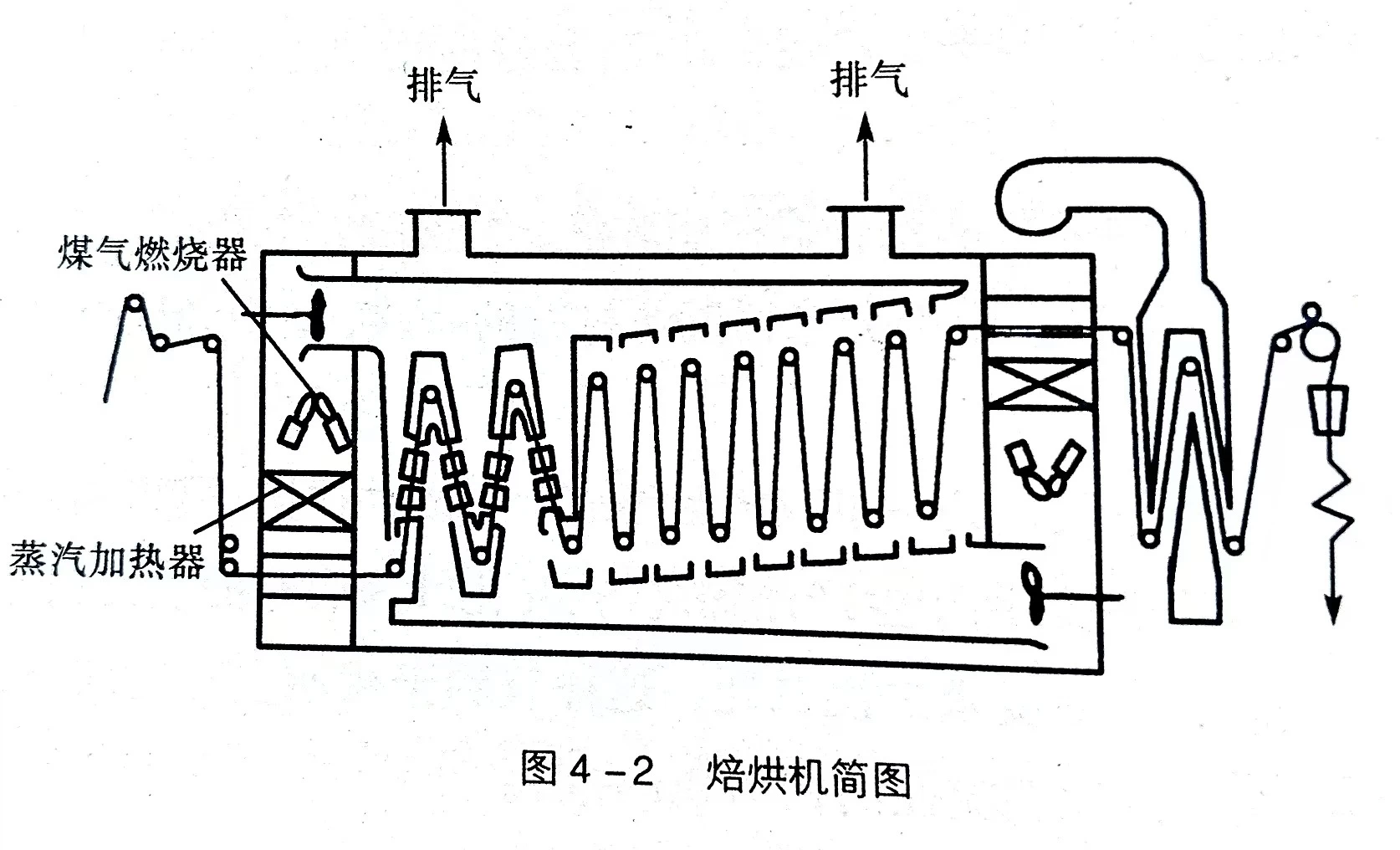

Para que el revestimiento de resina tenga una buena sensación, elasticidad y resistencia al lavado, es necesario continuar horneando, las condiciones del proceso de horneado se determinan mediante el rendimiento del agente de acabado de resina y el rendimiento del catalizador en conjunto, generalmente 150 ~ 160 ℃, 3 ~ 5 min. durante el proceso de horneado, habrá liberación de formaldehído y agua, por lo tanto, la máquina de horneado debe tener un mejor equipo de escape; Hornee la temperatura ambiente debe ser uniforme en todas las partes. Equipo de horneado para tostador de alta temperatura de acabado de resina (Figura 4-2).

5. Post-tratamiento

Procesamiento de revestimiento de resina en el postratamiento, principalmente proceso de limpieza a fondo. Tiene principalmente las siguientes tres funciones principales.

(1) Eliminar compuestos residuales, subproductos y catalizadores después del horneado.

(2) La limpieza puede reducir o eliminar el contenido de formaldehído libre.

(3) El lavado alcalino y el enjuague con agua pueden eliminar los "subproductos": el olor a pescado.